Осязаемые результаты двухлетней работы над проектом

С апреля 2017 года Санкт-Петербургский государственный морской технический университет является головным исполнителем крупного комплексного проекта в сфере аддитивных технологий.

Название проекта: «Создание производства точных крупногабаритных заготовок из высокопрочных и жаростойких сплавов на основе гибридных микрометаллургических процессов формообразования для перспективных двигателей авиационно-космической, наземной и морской техники» (договор № 03.G25.31.0240).

Проект реализуется в рамках постановления Правительство Российской Федерации № 218 «О мерах государственной поддержки развития кооперации российских образовательных организаций высшего образования, государственных научных учреждений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства».

Для создания высокотехнологичного производства в СПбГМТУ разрабатывается технологический процесс прямого лазерного выращивания точных титановых заготовок с размером до 2,1 метров. Также проектом предусмотрены: разработка, изготовление и ввод в эксплуатацию на площадке предприятия–партнера технологической установки прямого лазерного выращивания с рабочей зоной диаметром до 2.1 метров.

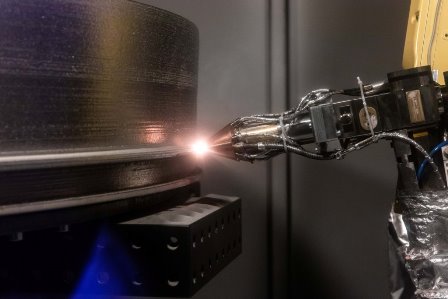

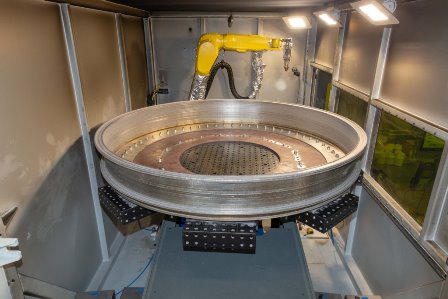

В настоящее время в институте лазерных и сварочных технологий СПбГМТУ изготовлена и испытывается уникальная, не имеющая аналогов роботизированная установка прямого лазерного выращивания крупногабаритных заготовок. Двухкоординатный рабочий стол грузоподъемностью полторы тысячи килограмм позволяет обрабатывать изделия диаметром более 2 метров.

Технологический инструмент перемещается с помощью 6-ти осевого промышленного робота-манипулятора. Для увеличения досягаемости робот установлен на дополнительную линейную ось. Таким образом, кинематическая схема установки имеет девять синхронно-управляемых осей, что обеспечивает возможность выращивания изделий сложной пространственной конфигурации.

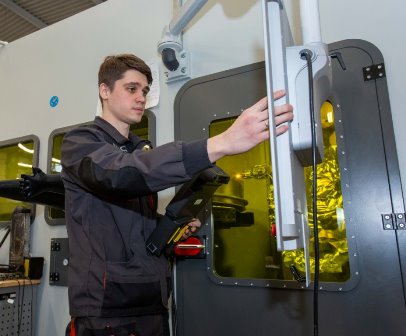

Герметичная камера позволяет создать контролируемую рабочую атмосферу с содержанием кислорода менее 100 ppm. Система подачи порошка имеет 2 колбы объемом по 5 литров и обеспечивает расход порошка до 5 кг/ч. При этом встроенный функционал позволяет контролировать количество порошка в колбе, информировать оператора о необходимости загрузки порошка, а также переключать подачу порошка с колбы на колбу в автоматическом режиме по заданному алгоритму. На данный момент это самая крупногабаритная машина в линейке аддитивных установок, разработанных в СПбГМТУ.

После проведения предварительных испытаний установка будет передана предприятию-заказчику. Пуско-наладочные работы на территории заказчика запланированы на май 2019 года. В настоящее время в ИЛИСТ проходят обучение специалисты заказчика.

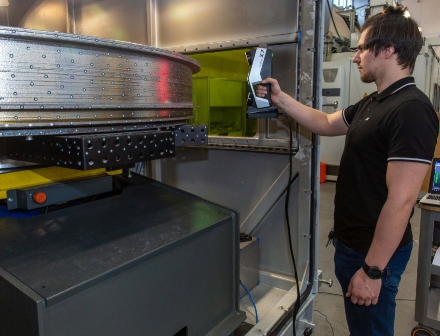

Одной из деталей-представителей этого проекта является заготовка внешнего кольца авиационного двигателя, изготавливаемая из отечественного титанового сплава. Максимальный диаметр заготовки превышает 2 метра, вес достигает 80 кг.

В ходе предварительных испытаний технологического процесса прямого лазерного выращивания в Корабелке был изготовлен первый опытный образец данной детали. Это, без преувеличения, уникальный опыт (не только российский, но и мировой).

Изготовлению этого образца предшествовали полномасштабные всесторонние теоретические и экспериментальные исследования: были разработаны математические модели процесса, проведено большое количество металлографических исследований, томографии и рентгенографии образцов, механических испытаний, определены оптимальные режимы и стратегии выращивания, изготовлено несколько макетов.

Разработка технологии шла совместно с разработкой технологической установки. Таким образом, технологические особенности учитывались при проектировании оборудования, а технические характеристики оборудования учитывались при разработке технологии.

В ходе выращивания опытного образца было применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты. Например, выращивание горизонтальным лазерным лучом, использование «динамической» подложки для борьбы с образованием трещин , технологические приёмы увеличения производительности процесса, прогнозирование термических деформаций и их учет в технологической модели изделия при генерации управляющей программы для обеспечения требуемой точности построения.

Внедрение технологии прямого лазерного выращивания позволяет значительно снизить производственную себестоимость изготовления деталей такого класса за счет снижения временных затрат (выращивание заняло чуть больше 130 часов), повышения коэффициента использования материала (КИМ), снижения затрат на последующую механическую обработку.

При этом механические свойства выращенного материала не уступают металлопрокату и значительно превосходят свойства литья, что подтверждено результатами механических испытаний, проводимых как в лабораториях университета, так и в лабораториях организаций-партнеров, а также в независимых лабораториях, включая Центральную заводскую лабораторию (ЦЗЛ).

Реализация проекта рассчитана в срок до декабря 2019 года. В перспективе у разработчиков Корабелки еще 9 месяцев плодотворного труда.